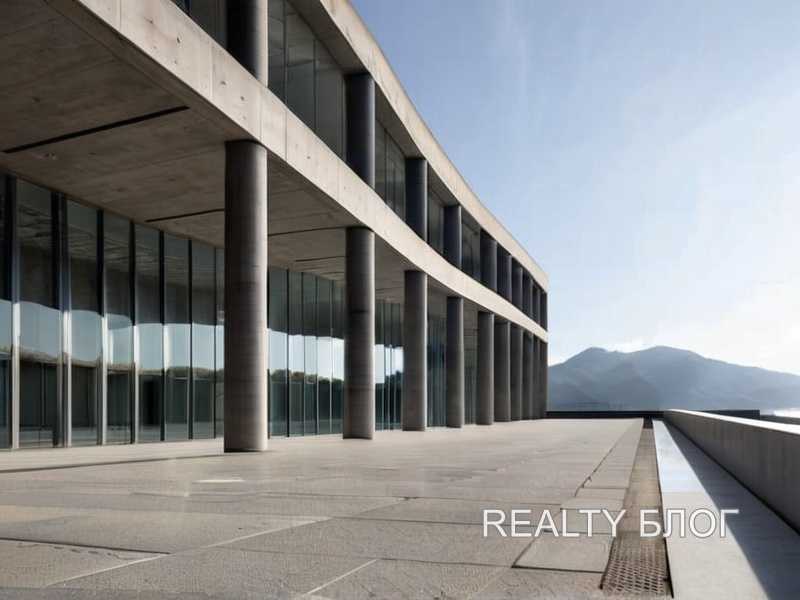

Для строительства объектов, таких как ангары, склады и заводы, необходима высокая прочность оснований, что достигается только с применением современных технологий промышленного бетонирования. Это процесс требует точного соблюдения всех стандартов и норм, а также использования специализированной техники и материалов.

Особое внимание стоит уделить соблюдению техники безопасности при выполнении работ. Важно использовать защитное оборудование, соблюдать правила обращения с тяжелыми строительными машинами и инструментами. Также необходимо контролировать качество каждого этапа работ, от подготовки основания до укладки и затвердевания бетонной смеси.

Технологии промышленного бетонирования продолжают развиваться, внедряются инновации, позволяющие ускорить процесс, повысить точность и снизить издержки. Для эффективного выполнения таких работ важно правильно выбрать методы укладки, методы вибрации бетона и его защиту от внешних воздействий.

Технические требования к материалам для промышленного бетонирования

При промышленном бетонировании, особенно для таких объектов, как ангары и заводы, материалы должны соответствовать строгим нормативам. Важно учитывать их прочность, долговечность и способность выдерживать механические и температурные нагрузки. Стандартные нормы, регулирующие бетонирование в таких условиях, включают требования к составу бетона, его марке, а также технологии укладки и ухода за материалами.

Основной параметр, на который необходимо обращать внимание при выборе материала для промышленного бетонирования, – это прочность бетона. Для объектов с высоким уровнем механических нагрузок, таких как ангары и производственные цеха, выбирается бетон марки М300 и выше. Это обеспечивает достаточную устойчивость к деформациям и повреждениям даже при интенсивной эксплуатации.

Технология бетонирования включает в себя не только правильный выбор смеси, но и точное соблюдение процесса укладки и уплотнения. Важно, чтобы техника безопасности была на первом месте, поскольку работа с бетоном требует особых мер предосторожности, включая защиту от химических ожогов, а также соблюдение режима температур и влажности для достижения необходимой прочности.

Кроме того, при бетонировании для промышленных объектов часто применяются специальные виды цемента и добавок, которые помогают повысить устойчивость конструкций к внешним воздействиям. Например, для создания полов в производственных помещениях применяют высокопрочные бетоны, которые могут выдерживать интенсивные механические нагрузки и воздействие химикатов, характерных для работы заводов.

Таким образом, соблюдение технических требований при бетонировании позволяет обеспечить долговечность и надежность конструкций, что критически важно для промышленных объектов. От выбора качественных материалов и соблюдения технологии напрямую зависит не только срок службы, но и безопасность эксплуатации зданий.

Как правильно выбрать бетон для специфических условий эксплуатации?

При выборе бетона для таких объектов, как ангары, заводы или другие производственные помещения, необходимо учитывать специфические условия эксплуатации. Техника безопасности и соблюдение норм, установленных для таких объектов, должны быть в приоритете, так как от этого зависит не только долговечность конструкции, но и безопасность людей, работающих на этих объектах.

Основные требования к бетону для специфических условий

- Прочность. Для объектов с повышенными нагрузками, таких как ангары или заводы, требуется бетон с высокой прочностью. Этот параметр зависит от марки бетона, где для таких объектов часто выбирают марки от M300 и выше. Прочность бетона обеспечивает долговечность и устойчивость к механическим повреждениям.

- Устойчивость к агрессивной среде. Бетон для таких объектов должен быть устойчив к воздействию химических веществ, повышенной влажности и перепадам температуры. В этом случае используется бетон с добавками, которые повышают его стойкость к внешним воздействиям.

- Технологии производства. Важно, чтобы бетон производился с соблюдением всех технологий. Использование современных смесей, добавок и оборудования при производстве бетона позволяет достигать оптимальных характеристик для условий эксплуатации. Например, для производства бетона в условиях низких температур или высокой влажности могут быть использованы специальные добавки, которые увеличивают его прочность и устойчивость к воздействию воды.

Нормы для бетона в промышленных зданиях

Существует ряд норм, которые регулируют характеристики бетона для использования в производственных зданиях. Важно, чтобы бетон соответствовал ГОСТам, которые регулируют его состав и эксплуатационные качества. Для заводов, ангаров и других объектов, где предполагаются большие механические и температурные нагрузки, важно выбирать бетон, который выдержит эксплуатацию в таких условиях в течение десятков лет.

- Для бетонных конструкций в промышленных зданиях часто применяют армированный бетон, который значительно увеличивает прочность и долговечность сооружений.

- Кроме того, при выборе бетона важно учитывать не только его механические свойства, но и его способность сохранять прочность при эксплуатации в условиях высоких и низких температур.

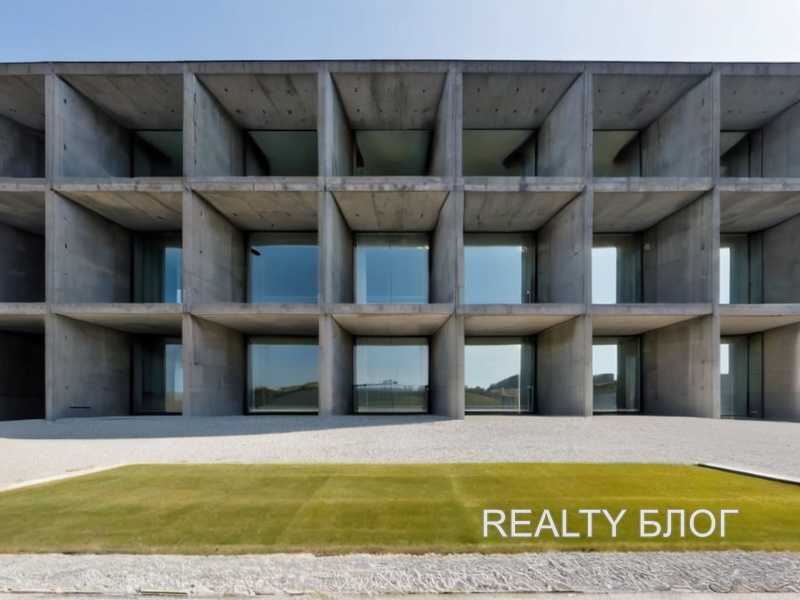

Особенности армирования бетона в промышленных масштабах

Армирование бетона в промышленных проектах требует точного соблюдения норм и использование специализированных технологий. В больших ангарных и складских помещениях расчет нагрузки на элементы конструкции напрямую зависит от правильного распределения арматуры. Несоблюдение норм может снизить прочность конструкций и привести к преждевременным деформациям.

Выбор и размещение арматуры

В промышленных условиях применяются стержни диаметром от 12 до 40 мм, а сетки из арматуры используются для усиления плит перекрытий и стен. Расстояние между стержнями определяется расчетом на изгиб, сдвиг и продольную нагрузку. Для ангаров и складов рекомендуется использовать комбинированные каркасы с вертикальными и горизонтальными элементами, чтобы обеспечить равномерное распределение напряжений.

| Элемент | Диаметр арматуры | Шаг установки |

|---|---|---|

| Плита перекрытия | 16–25 мм | 150–250 мм |

| Колонна | 20–40 мм | по проекту |

| Стена | 12–20 мм | 200–300 мм |

Технологии и техника безопасности

При армировании крупных бетонных массивов используют подъемные механизмы и специализированную технику для перемещения каркасов, что сокращает риск повреждений и повышает соблюдение техники безопасности. Соединение стержней выполняется с помощью сварки или вязальной проволоки, при этом важно контролировать совпадение стержней с проектными уровнями, чтобы не нарушить прочность конструкций.

Армированные конструкции складов и ангаров должны проверяться на соответствие нормам до заливки бетона. Для промышленных объектов критично обеспечивать стабильное размещение арматуры и равномерное уплотнение бетона, чтобы избежать пустот и трещин. Применение современных технологий позволяет ускорить монтаж и минимизировать ошибки при укладке больших объемов бетона.

Технология укладки бетона на крупных строительных объектах

На объектах с большой площадью, таких как ангары и промышленные склады, укладка бетона требует строгого соблюдения норм по прочности и качеству. Применение бетонных смесей с заранее заданными характеристиками осуществляется напрямую с заводов, чтобы минимизировать время доставки и исключить расслоение компонентов.

Перед началом работ следует подготовить основания, проверить уровень уплотнения и влажность грунта. Особое внимание уделяется технике безопасности: зона укладки должна быть ограждена, а персонал обеспечен средствами защиты и обучен безопасной работе с бетоном и техникой.

Укладка больших массивов бетона выполняется послойно, с непрерывным контролем толщины каждого слоя и плотности уплотнения. Применяются вибраторы и специальные распределительные механизмы, позволяющие избегать пустот и трещин, что напрямую влияет на прочность конструкции.

После укладки необходимо организовать правильный уход за бетоном: поддержание температуры и влажности, защита от осадков и ветра, особенно на открытых складах и ангарных покрытиях. Использование специальных покрытий и увлажняющих составов позволяет ускорить набор прочности без риска образования дефектов.

Контроль качества включает регулярные проверки соответствия смеси нормам и лабораторные испытания образцов, взятых с разных участков объекта. Такое внимание к деталям позволяет обеспечить долговечность и надежность конструкций даже при значительных нагрузках.

При проектировании маршрутов подачи бетона учитывается расположение заводов и склады с материалами, чтобы исключить пересечения транспортных потоков и снизить время нахождения смеси в пути. Это особенно важно при возведении крупных ангаров, где каждая партия бетона должна быть уложена непрерывно для сохранения монолитности.

Контроль качества бетона при массовом производстве

При массовом производстве бетона соблюдение строгого контроля качества начинается с подбора компонентов и продолжается на каждом этапе технологического процесса. На заводах важно фиксировать параметры влажности, температуры и соотношения цемента, заполнителей и воды для обеспечения стабильной прочности смеси.

Технологии контроля включают регулярное тестирование образцов с использованием стандартных методик определения прочности, усадки и водопоглощения. Для оперативного анализа на складах и в ангарах устанавливают мобильные лаборатории, позволяющие проводить измерения сразу после приготовления смеси.

Ключевое значение имеет техника безопасности при работе с тяжелой техникой и бетонными смесителями. Несоблюдение инструкций при загрузке компонентов или транспортировке готового бетона может привести к повреждению оборудования и снижению качества продукции.

Рекомендуется вести журнал контроля, где фиксируются:

- Дата и время приготовления партии;

- Параметры влажности и температуры;

- Результаты тестирования прочности через 7 и 28 дней;

- Замечания по отклонениям от стандартных технологий.

На крупных производствах контроль осуществляется как в автоматическом, так и в ручном режиме. Системы автоматического дозирования на заводах уменьшают вероятность ошибок при смешивании компонентов, а регулярные инспекции обеспечивают соблюдение требований техники безопасности и предотвращают дефекты готового бетона.

Для поддержания стабильного качества важно оптимизировать складирование материалов. Цемент, песок и щебень должны храниться в сухих ангарах с ограниченным доступом влаги и пыли, что минимизирует колебания прочности и ускоряет сроки схватывания бетона.

Использование современных технологий позволяет не только контролировать прочность и плотность бетона, но и прогнозировать срок службы конструкций. На производстве это снижает количество брака, улучшает безопасность и повышает эффективность работы заводов при массовом выпуске продукции.

Учет температурных колебаний при бетонировании в условиях холода

При отрицательных температурах скорость гидратации цемента замедляется, что снижает прочность бетона. Для компенсации этих эффектов применяются прогревающие технологии: подогрев воды до 50–70 °C, использование теплых заполнителей и временное хранение раствора в изолированных емкостях на складах. Температура смеси при укладке должна быть не ниже 5 °C для нормального схватывания.

Техника безопасности при работе с прогретым бетоном включает контроль температуры на всех этапах: от транспортировки до укладки. В ангарах и закрытых помещениях рекомендуется поддерживать постоянную температуру воздуха, минимизирующую риск образования трещин в раннем возрасте. Для наружных конструкций используют утеплительные покрытия, предотвращающие резкое охлаждение поверхности.

Выбор добавок и модификаторов зависит от конкретных температурных условий. Противоморозные добавки ускоряют кристаллизацию гидратных соединений, повышая прочность бетона при минусовых температурах. Строгое соблюдение норм по дозировке и способу введения гарантирует равномерное распределение компонентов и предотвращает расслоение смеси.

Контроль за соблюдением технологий бетонирования в холодное время включает измерение температуры раствора, влажности воздуха и скорости застывания. Документирование этих показателей на складах и строительных площадках обеспечивает надежность последующего сооружения и соответствие строительным стандартам.

Организация рабочих мест должна предусматривать возможность быстрого доступа к обогревательным системам и укрытиям. Планирование укладки в несколько этапов позволяет равномерно распределять нагрузку на конструкцию, предотвращая локальные дефекты прочности. Использование специализированного оборудования и строгий контроль норм повышает долговечность бетонных элементов в условиях холодного климата.

Проблемы и решения при бетонировании в условиях высокой влажности

Бетонирование в условиях повышенной влажности на ангарах и заводах требует точного соблюдения технологических норм, чтобы обеспечить необходимую прочность конструкций. Влага в воздухе и на поверхности опалубки снижает сцепление цемента с заполнителем, что может привести к микротрещинам и снижению долговечности бетона.

Основные проблемы при высокой влажности

Повышенная влажность вызывает следующие трудности:

| Проблема | Последствие | Рекомендации |

|---|---|---|

| Конденсация на опалубке | Снижение адгезии и локальные пустоты в бетоне | Использовать влагонепроницаемую пленку на опалубке и предварительно сушить поверхность |

| Увеличение водоцементного отношения | Снижение прочности, повышенная пористость | Применять добавки, уменьшающие водопоглощение и контролировать дозировку воды |

| Замедление схватывания | Риск смещений арматуры и деформаций | Использовать ускорители твердения и регулировать температуру бетонной смеси |

Методы контроля и защиты

Для сохранения прочности бетонных конструкций при высокой влажности применяются технологии контроля микроклимата на строительной площадке, включая вентиляцию ангаров и заводских цехов, поддержание оптимальной температуры и использование нагревательной техники. Соблюдение техники безопасности при работе с химическими добавками и устройством опалубки предотвращает несчастные случаи и повреждения материалов.

Регулярный контроль прочности бетона через измерения по нормам ГОСТ и внедрение технологических инструкций для персонала позволяет минимизировать влияние внешней влажности. В сложных случаях применяется предварительное кондиционирование бетонной смеси и использование специальных гидрофобных добавок для увеличения долговечности и стабильной прочности конструкций.

Документация и стандарты для промышленного бетонирования

При проектировании и строительстве промышленных зданий рекомендуется фиксировать все технологические этапы: от приготовления бетонной смеси до контроля заливки. В документации необходимо указывать тип применяемого цемента, класс заполнителей, режимы уплотнения и температуру твердения. Это особенно важно для ангаров с большими пролетами и заводских помещений с повышенными нагрузками на полы и перекрытия.

Нормы регламентируют контроль прочности через стандартные испытания кубов и цилиндров. Для складов с интенсивным движением техники минимальная прочность бетона должна соответствовать классу В25–В30, а для тяжелых производственных цехов – В35 и выше. Дополнительно фиксируются допустимые деформации, водонепроницаемость и морозостойкость бетона, что снижает риск трещинообразования и разрушения.

Технологические карты и журналы бетонирования служат доказательством соблюдения стандартов и позволяют анализировать отклонения в работе на строительной площадке. Эти документы включают данные о времени подачи смеси, скорости заливки, методах виброуплотнения и контроле температуры. Их ведение обязательно для крупных объектов, где нарушение норм приводит к снижению эксплуатационных характеристик.

Комплексное соблюдение нормативов обеспечивает не только прочность, но и долговременную эксплуатационную стабильность зданий. При этом контроль за технологией бетонных работ позволяет минимизировать риск дефектов и повысить надежность сооружений на десятилетия.